工業4.0不是一蹴而就,如同現在都在談無人駕駛、自動駕駛,目前只是一個概念,真的要實現還有一段距離。驊盛提高自動化、MES信息管理等,就是為工業4.0做的前期鋪墊與搭建基礎,才能一步一步達成驊盛愿景─實現智能生產與智能工廠。

雙增雙降目標下 推動車間智能化

驊盛較初導入ERP采購循環跟生產循環,但隨著公司對生產自動化與信息化管理要求提高,已無法深入到現場生產流程,如產出每一個工站發一個工單訊息。

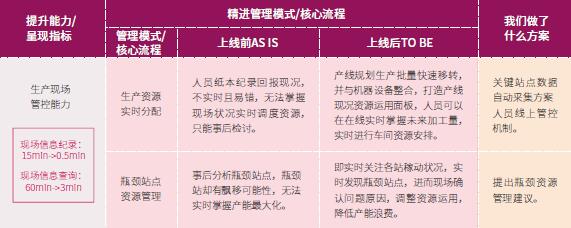

于此,在ERP系統基礎上進一步深化與鼎捷的合作關係,導入MES系統,輔助生產制造方面執行管控,對于資源的管理更及時、更透明。希望透過MES打通車間,讓每一個工站在每一個制程端信息透明化,反應問題并進行改善,現場管理能力提高,降低出錯率與制約人事成本。

驊盛廠務管理處周鵬經理指出:“驊盛推動智能制造與公司策略「雙增雙降」不謀而合,「增」是增效益、增產能,「降」是指降成本、降能耗。”

ERP系統作為企業運營核心,逐步導入MES系統、倉儲物流等智能化解決方案,輔助進行生產、運營管控自動化程度,提高物料流生產環節的控制,達到第一,通過自動化的管理手段去提高生產效率。第二,品質管理更嚴密化,利用自動化系統信息管制,達到提前預防降低不良率、減少報廢,進而降低生產成本。

▲驊盛廠務管理處周鵬經理:驊盛成立專案團隊,結合鼎捷顧問輔導、系統整合供應商協作,利用四個月時間內外通力合作、資源協調,完成MES系統階段性的建置并實現效益。

IT+OT深度融合 消除信息孤島

過去,OT系統相互獨立,形成信息孤島。OT系統與IT系統融合,可以簡化操作獲得更大的生產率,提高安全性與預測性維護以避免危險的環境,減少所需人力成本,提高經營決策精度和速度,提高客戶需求的響應速度和服務能力。但兩者融合后帶來的安全挑戰不能忽視。

驊盛依照設備機臺狀況,同步透過半自動化如人工掃描與自動化完成MES信息采集。以SMT整個產線上設備為例,配置MES響應資源完成信息交換,SPI設備直接有數據通訊口跟MES系統做數據交換,另外像印刷機這些設備是不具備這類功能,則透過自行開發PLC系統,在生產線放置數據掃描設備,將采集到的這系信息通過PLC的程序,再傳給MES后臺服務器,完成整個信息的搜集工作。

▲生產現場管控能力提升(每日有效時比:87.5%-93.7%)

看板管理 信息更透明更及時

早期生產線看板主要以人工或紙張方式記錄,導入MES系統之后,生產現場設置電子看板,生產主管在辦公室就可以隨時透過電腦監控到生產現場生產效率、良率等狀況。

產品質量管控也因信息透明化提升產品良率,生產過程中實時采集數據,實時呈現在看板上來,管理人員可以立即掌握每一道工序實際良率產出。

此外,可以隨時掌控AOI、SPI、FCT測試良率了解動態狀況,以便于調整制程當中監控參數設定,透過 MES系統在相應測試工站設定電子看板,隨時可以知道當時良率、效率等信息。

關鍵治具壽命管理

SMT印刷用鋼管、刮刀壽命管理過去采人工記錄方式,紙本查找相當不易,再者必須進行治具壽命管控,過去壽命到期前期沒有預警機制,導入系統后即可透過電子化管制,如此一來查詢更快捷,記錄更真實、更準確;在系統設定預警機制,管制壽命到期前會自動通知人員什么時候該換刀,或了解刀具已經耗費了多少壽命。

數據收集、分析、預判

在生產管制當中,檢驗工站的生產良率信息是儲存各個電腦,當進行產品生產追溯時,就像海底撈針。導入MES系統后,只要輸入序號就可以立即查詢結果,此外,采集數據后進行報表分析,提前預知到某一個工站或某一個工藝環節生產品質狀況,可以去做預判進行預防性措施改善。

在自動化與信息化結合之下,不僅提高數據正確性、即時性,加快回應速度。例如過去質量檢驗紀錄使用紙本方式填寫,客戶稽核時無法及時有效找出相關紀錄,因此造成稽核缺失,影響客戶滿意度;但MES導入之后,透過系統進行查詢,只是幾秒鐘即可完成品質追溯。

產品追溯準確性

早期SMT貼片工站同樣是用人工比對和防錯,現在結合MES系統上料防控功能,加上機器本身的管制功能,可以做到上投料機器不能開動進行防呆。

過去我們也沒辦法精確知道物料用在哪一個PCB上哪一個位置,現在每一盤料在使用之前都透過掃描系統記錄收集訊息,所以現在能清楚了解每一盤料每一個不同序列號的材料用在哪一塊板子上哪一個位置,提高產品追溯的準確性。

上工序和下工序防控

過去生產上一個工序和下一個工序之間是透過人來傳遞,若某一個工序漏掉是無法立即察覺和防堵。現在,上工序和下工序之間可通過系統防控,上面某一個工序漏掉,下面一個工序是無法掃描進系統,有效避免漏制程、漏工序狀況發生,達到主動預防,提高品質管理。

MES與ERP無縫整合 生產信息透通

MES啟動承上啟下的作用, ERP開工單發配到MES,接到工單之后MES開列生產批次,分配每一天的生產量,決定這一張工單要分多少生產批次生產,生產過程中是由MES實時監控, MES與機臺設備信息整合,所以能夠同時掌握生產、設備信息,完工之后再回饋給ERP,包含生產過程當中工時的統計,也會在完工之后同步拋給ERP。

- 無金蝶ERP不O2O-全球互聯網經濟大會剪影2017-06-26

- 金蝶ERP正式升級為“金蝶云”,其中包括財務云、供應鏈云2017-06-24

- 亮相IEBE金蝶獲2015年度極具價值電商服務機構2017-06-24

- 扎根澳門,放眼全球!金蝶澳門分公司今日啟航2023-11-21

- 全球溯源中心創新成果發布,法大大助力溯源系統建設2023-11-21

- 夯實算力底座,助力百業騰飛!天翼云為“數字茂名”建設注智賦能2023-11-21